基于多品種小批量的閥桿生產過程質量控制

多品種、小批量、短周期的生產模式已逐漸成為現代企業生產方式的主流。針對閥桿的技術要求以及工藝流程的分析,結合現場加工過程的歷史數據尋找閥桿的關鍵質量特性,并對關鍵工序實施質量控制。應用貝葉斯預測理論的動態質量控制方法對具體加工過程進行監控以及分析過程能力,分析加工過程中的問題,提出了改進方案,取得了預期的效果,不僅使得閥桿的加工過程沒有受到外來因素的影響而處于受控狀態,而且它將為其它加工過程的質量控制提供重要的指導。這將有力的保證企業的產品質量,提高顧客滿意度,降低成本,保證交貨期。

1、引言

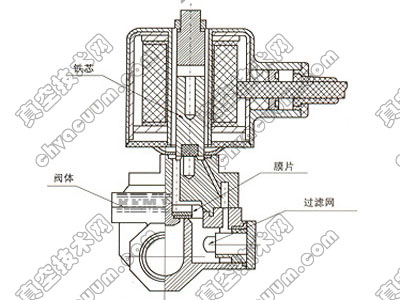

閥桿是連接閥板與閥體的軸類零件,其一端與閥板通過螺紋連接,另一端穿過閥體上的孔來控制閥板在閥體中的運動,以實現閥門的功能。閥桿的生產屬于小批量生產,加工過程工序多且加工周期長、加工費用高。一旦產生不合格品,將嚴重影響產品性能和交貨期,也會對生產的安排產生影響,并且也會有很大的經濟損失,這樣無序的管理狀態必將導致一系列問題。因此對于小批量生產的閥桿質量控制顯的尤為重要。

2、貝葉斯預測理論的動態質量控制模型

對一個穩定的加工工序,我們可以用常均值動態線性模型來刻劃制造過程的質量波動。

觀測方程:

狀態方程:

初始信息:

式中:

yt—t時刻加工工序質量特征的觀測值;μt—t時刻工序質量特征的均值;vt—t時刻觀測誤差項,服從零均值、方差為Vt的正態分布;ωt—t時刻制造系統的狀態誤差項,服從零均值、方差為Wt的正態分布;D0—t=0時刻,關于工序質量的初始信息集合;m0—在D0條件下對工序質量特征均值μ0的一個估計值;C0—關于均值m0估計的方差。

對一個穩定的工藝過程而言,有理由認為方差Vt與Wt為常數,即Vt=Wt,Wt=W。通常把它們的比值r=W/V稱為信噪比。

閥桿生產過程的質量特性是在方差V、W均未知的情況下,因此其參數估計為:

這樣,僅需估計的初始先驗:m0、C0、S0(令n0=1、d0=S0)就可按上述遞推算式,結合上一節討論的基本模型,即對過程可進行動態質量控制。基于貝葉斯理論的控制圖控制線。其上、下控制限和中心線分別為:

評判:mt是否在落在[LCLt,UCLt]內。

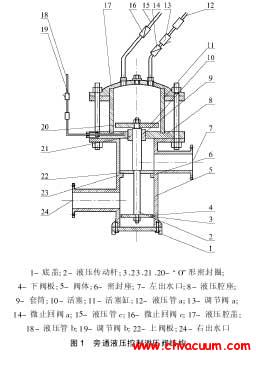

3、閥桿生產關鍵工序的確定

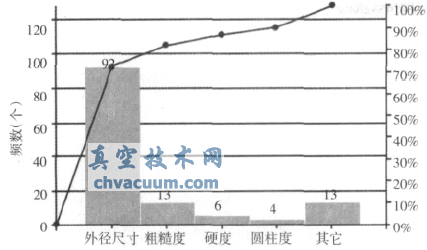

對閥桿生產過程中出現的128個質量不合格的歷史數據分析閥桿質量不合格排列圖,如圖1所示。由閥桿質量不合格排列圖得出結論:閥桿質量問題的主要原因是重要軸段外徑尺寸不合格,因此,在此次對閥桿生產的質量控制中,將磨削后的外徑尺寸(Φ80c11×1700mm)選擇為關鍵質量特性來作為質量控制點。

圖1 閥桿質量不合格排列圖

4、基于貝葉斯理論的閥桿質量特性控制圖

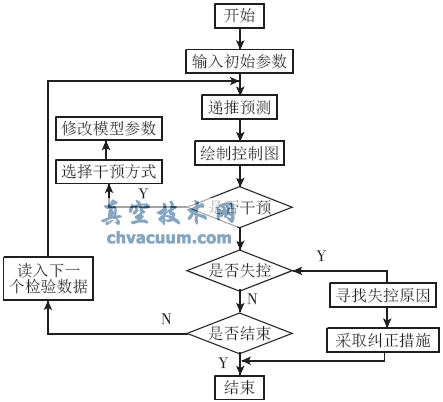

4.1、動態質量控制方法應用程序圖

動態質量控制方法應用程序圖,如圖2所示。

圖2 動態質量控制方法應用程序圖

4.2、閥桿質量特性控制圖的實現

根據貝葉斯動態質量特性控制模型,在閥桿加工之前應首先應確定一個初始先驗(m0、C0、S0),將關鍵工序軸的外徑尺寸做-0.15為監控點。它的尺寸為Φ80-0.34mm。以其均值作為反映工序質量變化的統計量:

式中:

t=i—加工的第i根閥桿;xi,1-第i根閥桿上,1-1截面的尺寸;xi,2-第i根閥桿上,2-2截面的尺寸;xi,3-第i根閥桿上,3-3截面的尺寸。

根據對現場工序質量的判斷,并結合以往的經驗,認為這一工序能力指數大約為1.0。因此,認為t=0時刻(未進行加工)工序質量特征的標準偏差約為:

工序統計量x軃i的標準偏差約為

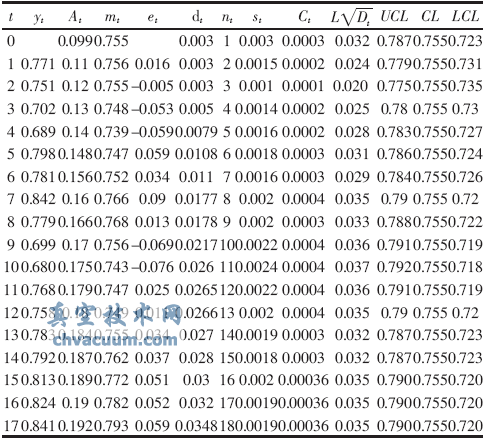

同時認為工序無設置誤差,即工序值的目標值為0.755mm;并且工序開始時是穩定的。用動態質量控制模型對磨削工序質量進行監控。可取初始先驗:m0=0.755mm,C0=σx2=0.0003mm,n0=1,d0=S0=0.003,δ=0.8,L=1.852,模型中μt的置信水平為(1-0.06248)的置信區間為(0.7505,0.7595)。閥桿Φ80c11mm軸段的外徑尺寸測量數據整理結果,如表1所示。

表1 數據整理結果

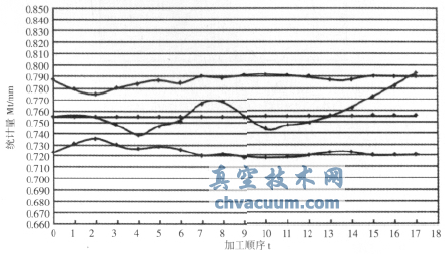

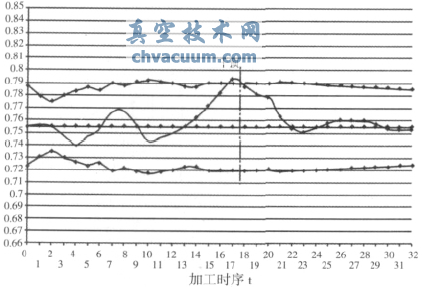

由表1數據畫出閥桿的質量控制圖,如圖3所示。

圖3 閥桿的質量控制圖

根據控制圖判斷準則可見閥桿磨削外圓的加工過程出現點子出界和傾向的情況,屬于不受控過程,需要對加工過程實施調控。由小批量過程能力指數Cp的計算方法得結論:Cp=0.604<1.33,過程能力太低,需要提高。

5、失控原因分析

5.1、失控原因分析

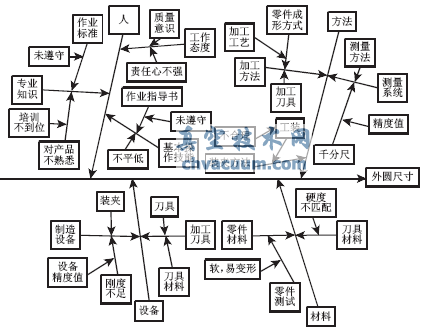

圖4 外徑質量問題魚刺圖

為了找出加工過程異常的原因和提出改進方案,迅速成立QC小組,組織成員進行頭腦風暴,認為一般情況下,按照人、機器、材料、方法、環境、測量六個方面(5M1E)分析影響外徑尺寸的關鍵因素。經過頭腦風暴列出了所有可能影響加工尺寸的原因得到外圓尺寸質量問題的魚刺圖,如圖4所示。經過進一步的頭腦風暴,分析影響Φ80c11mm尺寸的關鍵因素主要有:(1)操作者的操作水平;(2)磨削時的進給速度;(3)每次的磨削深度;(4)砂輪的修整間隔時間;測量用的千分尺。重新校對千分尺發現,精度沒有問題,應該從另外四個方面尋找主要原因。為了保證分析準確,對這幾個因素進行散布圖分析和回歸性分析。運用Minitab進行散布圖分析,如圖5所示。Minitab散布圖分析結論:外徑尺寸與操作者有正相關性,與其它因素從圖形上看無相關性。原因分析結論:操作者由于某種心理在加工過程中有意識的向實體最大尺寸靠近是導致控制圖異常的主要原因。

圖5 散布圖分析結果

5.2、提高過程能力的方案

根據上述方法,結合現場實際情況,確定改善方案如下:(1)向操作者解釋加工過程分布中心等知識,使其改變向實體最大尺寸偏移的傾向性習慣;在加工過程中要以公差中心為依據;(2)重新校對測量用的千分尺;(3)校對磨床的剛度、精度;(4)要求粗車后熱處理、半精車等過程中做好加工面的保護。

6、改善實施后效果分析

6.1、一次改善方案及實施后效果分析

在實施上述改進方案后,控制圖重新恢復到界限內,加工過程也正常,根據測量數據和整理結果實施干預,改進后的質量控制圖,如圖6所示。

圖6 實施改進后的質量控制圖

過程能力指數

其中bn可查取

而當前樣本的標準偏差S′=0.024085,則

CP的置信水平(1-0.01)的置信區間為(0.709,1.967)

改善后過程能力分析結論:CP=1.22<1.33,加工過程處于中風險,還需采取措施提高過程能力。經過分析發現同一閥桿的3個不同截面尺寸存在著比較大的差異,這樣的差異影響了測量數據的分布,這就是過程能力任然不高的原因。分析認為閥桿過長(Φ80×2050mm),材料為20鋼,自身剛度不夠和現有的裝夾方法是導致各截面尺寸差異較大的原因。

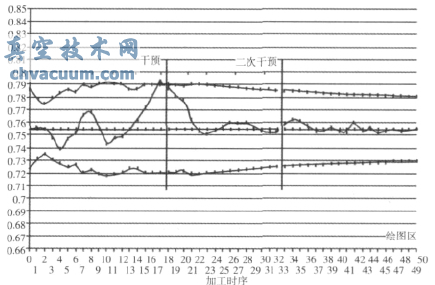

6.2、二次改進方案及實施后效果分析

根據以上分析,提出二次改進方案如下:(1)增加跟刀架數量為4個;(2)適當減小每次進給量,以減小磨削過程中的變形;(3)注意磨削位置一定要有切削液帶走磨削熱;(4)注意加工過程中要修平砂輪;(5)重新校對千分尺。二次改善后控制圖,如圖7所示。改善后過程能力分析結論:CP=1.689>1.67,加工過程處于理想狀態。經過兩次改善,使得過程能力達到了理想狀態。

圖7 二次改善后閥桿質量控制圖

7、結論

多品種小批量生產方式有著區別于大批量生產的顯著特點,正是由于這些特點使得小批量生產方式的質量控制不能完全使用傳統的SPC方法。然而,閥桿生產正是屬于典型的多品種小批量生產方式,因此,只能尋找一種適合小批量且符合生產實際的質量控制方法。動態質量控制方法就關注的對象是工序,引入動態模型和貝葉斯理論來進行數據變換,提出改進的控制圖來監控加工過程,可以改變企業生產靠經驗,事后檢驗的現狀,為建立科學合理的預防控制質量管理制度提供重要依據。